.png) | 产品版本: OOFELIE::Multiphysics V4.3 介绍文档: 立即下载 适用平台:Windows/Linux |

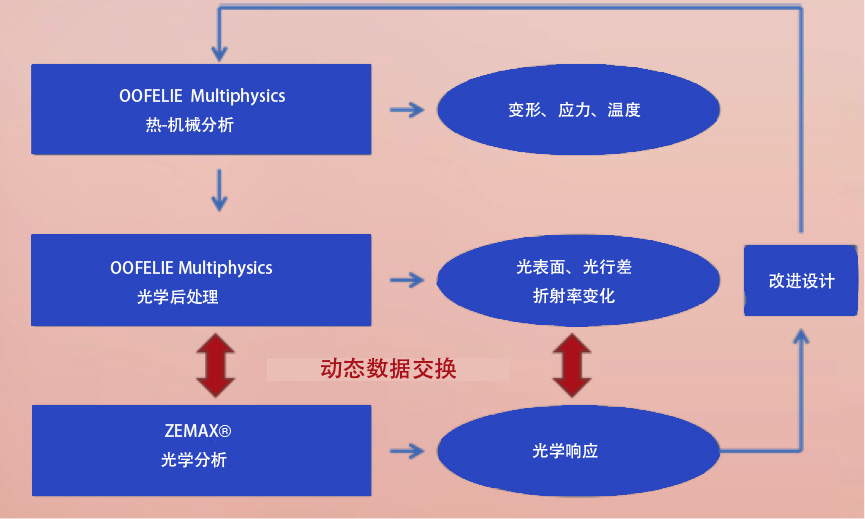

OOFELIE::Multiphysics和ZEMAX®结合使用双向实时记忆链接功能来执行光电-热-电镀-结构的多场耦合分析。这样的分析应用非常广泛,例如投影系统、望远镜、发光二极管、微反射镜和微光机电系统等等。OOFELIE::Multiphysics通过基于压电材料、静电学和电磁学的独特光学转向功能,可以轻易实现各种与光电力相关的耦合分析。

OOFELIE::Multiphysics会自动链接到ZEMAX®。这不仅减少了用户的定义设置,还可以提高效率并降低丢失数据的风险。ZEMAX®中光学系统的光学组件几何是使用标准的CAD格式导入到 OOFELIE::Multiphysics。然后在光学组件基础上可以进行热-力学变形之类的机械分析。通过热-力学分析使光学问题的解决方案有一个新的突破,ZEMAX®中定义的初始数据会自动检索每个光学表面的凹陷并通过OOFELIE::Multiphysics来计算沿光轴的表面偏差。之后在ZEMAX®中通过使用网格凹陷值或Zernike多项式系数来进行光学表面修正,如果变形结构包含刚体组件(平移或旋转),这些参数将被应用到校正后的光学设计中。

OOFELIE::Multiphysics 高级光学仿真主要特点:

光机系统设计:包含了由外部力、加速度、温度等变化引起的热机械变形;

与ZEMAX集成化设计流程:通过双向实时记忆链接功能自动进行OOFELIE和ZEMAX-EE之间的数据交换;

可描述表面变形:Zernike标准或Zernike边缘多项式网格点、 圆形、椭圆形以及矩形的光阑;

支持刚体运动的识别并单独导入ZEMAX;

热光效应:折射率可以作为温度的函数,镜头内的折射率梯度(GRIN)可以计算出来并导入ZEMAX;

ZEMAX中的辐照度地图可用于计算表面热通量;

通过压电学、静电学和电磁学的模拟仿真实现光学转向装置、自适应光学仪器的多物理场仿真。

.jpg)

大功率加热光源: OOFELIE中使用ZEMAX辐照度图进行热力学模拟

OOFELIE::Multiphysics 高级光学模块应用领域:

望远镜设计

双层微镜设计

相机镜头设计

抛物反射镜设计

微光机电系统仿真

……

格雷果里望远镜设计优化:ZEMAX设计定义的两个镜片和机械支座,分析支座材料对望远镜性能的影响,通过OOFELIE::Multiphysics 仿真得知,如果将支座的材料由铝换成钛,优质函数值的波动可缩小四倍。

双层微镜 (微光电机系统):这个例子用OOFELIE::Multiphysics模拟仿真了双层微镜的光电热机械驱动,这种微镜由热膨胀系数不同的两层材料组合而成,它的一个端面加给定电压,另一个端面为零电势,由于两端有电势差,所以系统中产生了电流并且因为焦耳效应而引起加热,因为这两层材料的热机行为不同,而产生了弯曲现象。我们可以通过改变所施加的电压来控制装置的高度,由此可得微镜位移的光学影响。

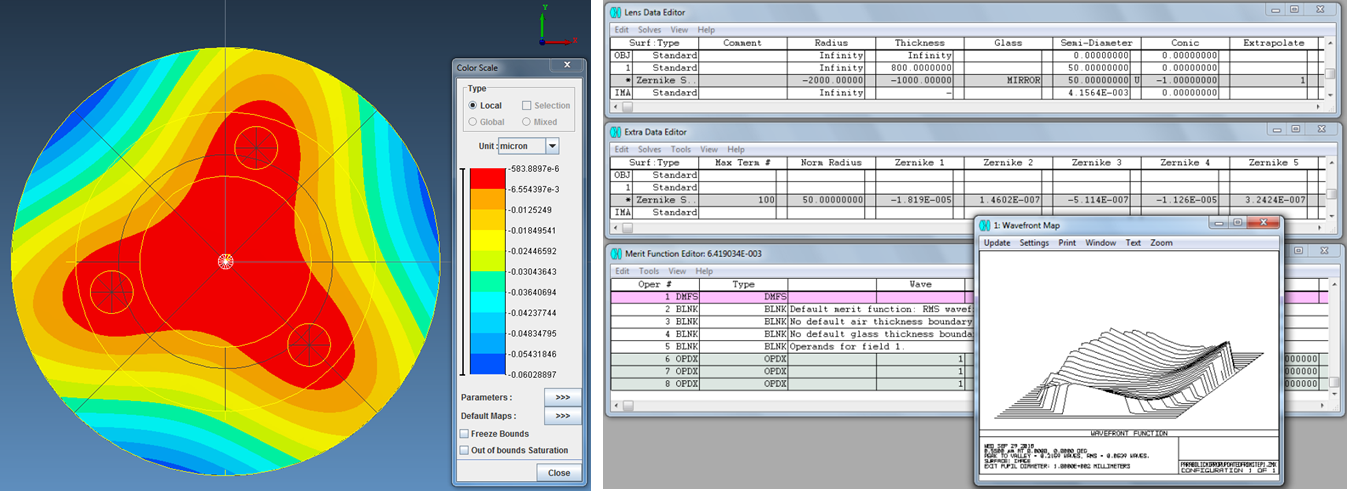

抛物反射镜仿真优化设计

本案例应用OOFELIE::Multiphysics和ZMAX联合仿真,镜片由三个点支撑,镜片受到重力作用发生结构形变,导致镜片光学性能的改变。OOFELIE::Multiphysics和ZMAX可以实现实时的数据交换,确保各个物理场的强耦合仿真。通过仿真可以判定作用在抛物反射镜支座上的压力载荷方向的影响,在支座上作用的力可以导致镜面的倾斜,刚体运动参数的识别可以强调呈现隐藏在刚体运动幅度下的纯弹性变形。

OOFELIE::Multiphysics 分析在重力作用下镜面的受力和变形

OOFELIE::Multiphysics 和ZEMAX 联合仿真,实现光学与结构力学的实时耦合仿真

以上案例说明了 OOFELIE::Multiphysics 在处理有关光学多物理场耦合问题的强大功能,可以非常方便的和光学设计软件ZEMAX进行实时数据交换。在传热、机械分析之前,OOFELIE::Multiphysics对每个光学表面有限元网格节点的垂度进行核查。如果核查发现垂度的精度不够,OOFELIE::Multiphysics将用ZEMAX提供的表面分析方程重新计算数值。由此可以保证OOFELIE::Multiphysics提供的垂度精度在光学模型允许的误差范围内。

基于OOFELIE::Multiphysics的记忆对话功能,分析方程中的参数可以通过一个自动程序获得。在热机分析之后,光学问题被更新:给定光学表面的初始定义被修正为栅格矢高面的值或者查涅克多项式分解的系数。数值的计算基于由热机载荷引起的光学表面结构变形。如果结构变形包括刚体部分(移动和/或转),参数也同样被识别并被引入更新的光学设计。再次重申,有了记忆对话功能,OOFELIE可以自动地与ZEMAX进行信息交流;在两个应用的数据传输过程中减少了人的干扰因素,从而提高了生产效率,降低了数据丢失的可能性。